Hành trình tự động hóa tại nhà máy của Toyota ở Thụy Điển

Trong nhiều năm, để đáp ứng nhu cầu thị trường ngày càng lớn, nhà máy sản xuất xe nâng hàng của Toyota Material Handling tại Thụy Điển (TMHMS) đã phải tăng cường sản lượng mạnh mẽ, chạm mốc hơn 80.000 xe nâng điện được sản xuất mỗi năm. Sự mở rộng quy mô này kéo theo việc Toyota phải liên tục giới thiệu và ứng dụng các hệ thống tự động hóa vào sản xuất và logistics.

Ban đầu, nhà máy sử dụng hơn 100 robot công nghiệp cho các khâu hàn và sơn. Tuy nhiên, khi nhu cầu vận chuyển vật liệu tăng vọt để theo kịp sản xuất, các vấn đề về tắc nghẽn giao thông nội bộ và nhu cầu hiệu suất cao hơn đã xuất hiện. Để giải quyết, bước tiếp theo là tối ưu hóa dòng chảy hàng hóa và lắp đặt các xe tự hành (AGVs). Đặc biệt, Toyota còn đào tạo lại đội ngũ lái xe nâng sang thực hiện các công việc tạo ra giá trị gia tăng khác tại dây chuyền.

Điểm cốt lõi là Toyota đã áp dụng triết lý Kaizen-cải tiến liên tục từng bước nhỏ-thay vì cố gắng tự động hóa toàn bộ ngay lập tức để tránh sự phức tạp. Phương pháp này đã giúp nhà máy xử lý việc tự động hóa các luồng vận hành một cách hiệu quả trong nhiều năm. Cùng GEE Việt Nam tìm hiểu chi tiết hành trình chuyển đổi đầy thú vị này.

Tóm tắt bài viết:

Mục tiêu: Tự động hóa nhà máy Toyota Thụy Điển để tăng sản lượng (hơn 80.000 xe nâng điện/năm) và giải quyết tình trạng tắc nghẽn luồng vật tư.

Triết lý: Áp dụng Kaizen (cải tiến nhỏ, từng bước) thay vì tự động hóa toàn bộ cùng lúc.

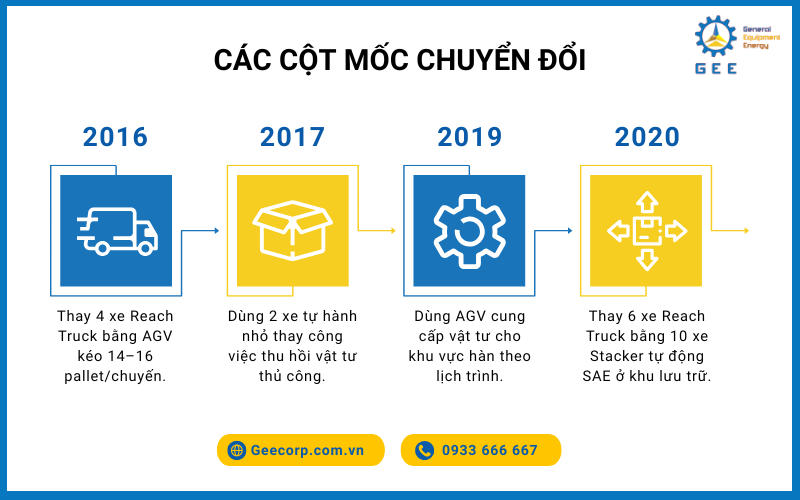

4 Bước Chuyển đổi Chính:

- Cung cấp vật tư: Chuyển từ 4 xe reach truck sang Tàu kéo tự động (AGVs) vận chuyển 14-16 pallet/chyến (2016).

- Thu hồi vật tư rỗng: Dùng 2 Xe tự hành nhỏ gọn (Automated Carts) thay thế công việc thủ công lặp lại (2017).

- Khu vực hàn: Sử dụng Tàu kéo tự động theo lịch trình để cung cấp vật tư (2019).

- Nhập kho (Put-away): Thay thế 6 xe Reach Truck bằng 10 Xe Stacker tự động SAE tại khu vực lưu trữ (2020).

Lợi ích: Tăng năng suất, tạo dòng chảy liên tục, tăng cường an toàn và điều chuyển nhân sự sang các nhiệm vụ có giá trị gia tăng cao hơn.

Các cột mốc chuyển đổi trong hành trình tự động hóa tại nhà máy của Toyota ở Thụy Điển

Giai đoạn 1: Tự động bổ sung vật tư cho dây chuyền lắp ráp

Bước đầu tiên là tự động hóa luồng vận chuyển từ khu vực phụ tùng đến các dây chuyền lắp ráp. Trước đây, hàng hóa được xử lý bằng xe nâng tầm cao (reach truck), vận chuyển từng pallet một. Để theo kịp sản xuất và tạo ra một môi trường làm việc an toàn hơn, những chiếc xe nâng này đã được thay thế vào năm 2013 bằng các tàu kéo thủ công, vận chuyển 14-16 pallet cùng một lúc.

Ba năm sau (2016), nhà máy thay thế những tàu kéo này bằng các tàu kéo TAE500 hoàn toàn tự động, chạy theo các khoảng thời gian cố định để bổ sung vật tư, tăng cường an toàn và tạo ra một luồng vận chuyển liên tục.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Giai đoạn 2: Tự động trả về giá đỡ vật tư rỗng

Trước tháng 10 năm 2017, việc trả về các giá đỡ vật tư rỗng dọc theo dây chuyền lắp ráp trục nâng được thực hiện thủ công, là một công việc lặp đi lặp lại và đơn điệu. Sau khi chuẩn hóa quy trình, 2 xe tự hành nhỏ gọn TAE050 đã được chọn vì nó cho phép triển khai nhanh chóng và có tính linh hoạt cao.

|

|

|

|

|

|

|

|

Xe tự hành nhỏ gọn TAE050

Giai đoạn 3: Tự động hóa việc bổ sung vật tư cho khu vực hàn

Áp dụng kinh nghiệm từ bước đầu tiên, nhà máy khảo sát khu vực hàn vào năm 2017. Kể từ năm 2019, các bộ phận được đưa đến xưởng hàn bằng tàu kéo tự động TAE500, chạy theo lịch trình đã định.

|

|

|

|

|

|

|

|

|

|

|

Tự động hóa việc bổ sung vật tư cho khu vực hàn

Giai đoạn 4: Tự động hóa việc nhập kho hàng hóa đến (Put-away)

Trước đây, công việc này được xử lý bởi 6 xe nâng tầm cao thủ công làm việc trong 2 ca (12 nhân viên) tại khu vực có khoảng 5.500 vị trí.

Kể từ đầu năm 2020, 10 xe nâng stacker tự động SAE đã tiếp quản công việc tại khu vực nhận hàng, nhận pallet từ băng tải và đưa đến khu vực lưu trữ. Các chức năng như quét nhãn tự động và khởi tạo đơn hàng đã được thêm vào hệ thống băng tải.

|

|

|

|

|

|

|

|

|

|

|

Tự động hóa việc nhập kho hàng hóa đến (Put-away)

Các hướng đi trong tương lai

Toyota phát triển và chế tạo các phương tiện tự động của riêng mình, mang lại lợi thế để học hỏi và thực hiện các cải tiến liên tục.

- Kế hoạch sắp tới: Thêm nhiều xe tự hành bên cạnh các dây chuyền sản xuất và tàu kéo tự động giữa xưởng sơn và khu vực lắp ráp.

- Lợi ích: Tự động hóa từng bước mang lại cơ hội học hỏi và điều chỉnh. Nó cũng sẽ mang lại hiệu quả, giảm lãng phí và mức độ an toàn cần thiết để duy trì khả năng cạnh tranh.

Kết luận: Áp dụng chiến lược tự động hóa cho thị trường Việt Nam

Hành trình tự động hóa từng bước theo triết lý Kaizen của Toyota là minh chứng rõ ràng rằng năng suất vượt trội không đến từ những khoản đầu tư khổng lồ tức thời, mà từ chiến lược cải tiến liên tục và có định hướng.

Tại Việt Nam, xu hướng ứng dụng AGV và các thiết bị tự động trong kho vận đang gia tăng nhanh chóng, đặc biệt ở các ngành sản xuất linh kiện, điện tử, logistics và thực phẩm. Doanh nghiệp bắt đầu chuyển từ mô hình bán tự động sang hệ thống tích hợp, nơi AGV phối hợp cùng xe nâng điện, cảm biến và phần mềm quản lý kho để giảm thiểu lỗi con người và tối ưu dòng chảy vật tư.

Tự động hóa không còn là xu hướng xa vời, mà là bước đi tất yếu giúp doanh nghiệp Việt Nam nâng chuẩn vận hành, tiết kiệm nhân lực và gia tăng tính cạnh tranh trong chuỗi cung ứng toàn cầu.

GEE Việt Nam chuyên cung cấp các giải pháp nâng hạ và thiết bị kho bãi hiện đại, phù hợp cho doanh nghiệp đang từng bước tiến vào kỷ nguyên tự động hóa.

Liên hệ ngay GEE Việt Nam hotline 0933 666 667 để nhận tư vấn giải pháp Kaizen cho kho hàng của bạn.

GEE Việt Nam – Đối tác tin cậy cho mọi giải pháp nâng hạ Địa chỉ: 83 Phan Văn Hân, Phường Gia Định, Thành phố Hồ Chí Minh Số điện thoại: 0933 666 667 Email: info@geecorp.com.vn Website: https://geecorp.com.vn/ Facebook: https://www.facebook.com/geecorporation/ Liên hệ với đội ngũ GEE Việt Nam để được tư vấn nhanh nhất về nhu cầu của bạn.

Câu hỏi thường gặp

Bắt đầu bằng việc chuẩn hóa quy trình, sau đó áp dụng các giải pháp như Xe nâng Reach Truck (tối ưu kho hẹp) hoặc AGV Tow Tractor (giảm chi phí vận chuyển lặp lại).

Khi kho có tắc nghẽn giao thông, chi phí nhân công cho việc vận chuyển lặp lại quá cao, hoặc cần tăng cường an toàn nghiêm ngặt.

Có. Xe Stacker tự động và xe Reach Truck là giải pháp hiệu quả để tối ưu hóa không gian lưu trữ theo chiều cao (cubic storage).

Nhân viên lái xe nâng được đào tạo lại để đảm nhận các công việc có giá trị cao hơn như quản lý vật tư, kiểm soát chất lượng, hoặc giám sát hệ thống AGV.

Liên hệ qua Hotline/Zalo: 0933 666 667. GEE Việt Nam tư vấn lộ trình tự động hóa từng bước (Kaizen) và cung cấp giải pháp xe nâng điện/AGV phù hợp với ngân sách.